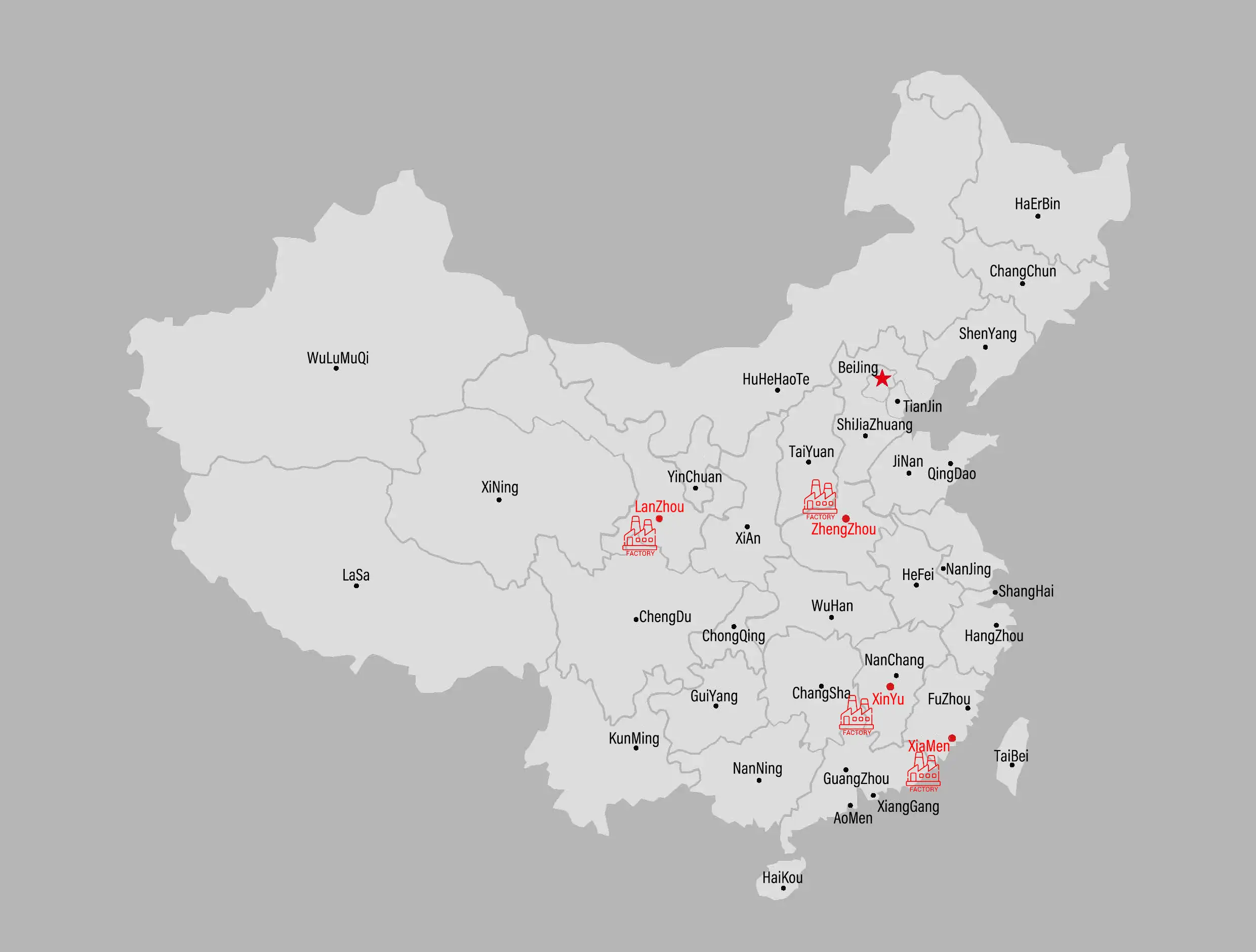

郑州畅和悦新材料有限公司

在冶金及铸造领域,石墨化碳添加剂对于提升熔融金属的碳含量起着核心作用,尤其是在钢铁与铸铁的生产流程中。这类添加剂凭借其高碳纯度、卓越的吸收率以及改善机械性能的能力,在行业内备受青睐。以下,我们深入探讨石墨化碳添加剂的分类与制造工艺。

石墨化碳添加剂的分类

石墨化碳添加剂依据其原材料和生产工艺进行分类:

石油焦基添加剂

此类添加剂以煅烧石油焦(CPC)为原料,经高温石墨化处理(温度>2500°C)。其具有高固定碳含量(98 – 99.5%)、低硫含量(<0.05%)以及低氮含量的特性。主要应用于优质炼钢以及球墨铸铁的生产过程,能够有效提升产品的质量和性能。

煤焦油沥青基添加剂

由煤焦油沥青制成,通过石墨化工艺形成结晶碳。该添加剂成本适中,碳回收率处于 90 – 95% 的均衡水平。在一般铸铁和钢铁行业中广泛应用,能够满足大规模生产对于成本和性能的综合需求。

天然石墨衍生添加剂

来源于天然石墨薄片或粉末,经过进一步的纯化和石墨化处理。其具备超高碳含量(>99.9%)和卓越的热稳定性。常用于高端合金以及航空航天部件的制造,以满足这些领域对于材料高性能和稳定性的严苛要求。

再生碳添加剂

以再生碳材料,如废电极、碳块等为原料制成。具有经济高效、环保的特点,但其纯度有所差异,大致在 92 – 97% 之间。主要应用于非关键铸造工艺,实现资源的循环利用和成本的有效控制。

制造工艺

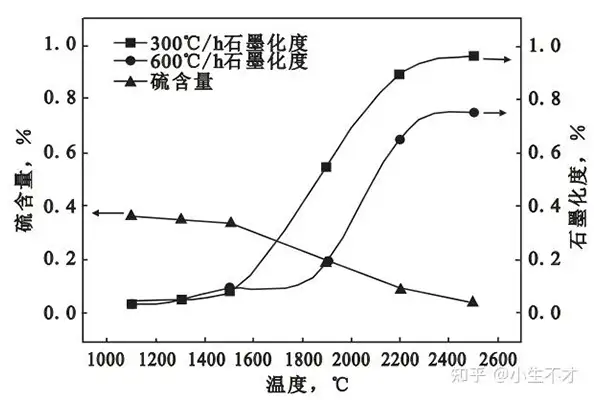

石墨化碳添加剂的生产主要涵盖两个关键阶段:碳化和石墨化。

碳化

将石油焦、沥青等原材料置于无氧炉中,加热至 1200 – 1400°C。在此过程中,原材料中的挥发性成分,如水分、碳氢化合物等被去除,从而形成致密的碳结构,为后续的石墨化奠定基础。

石墨化

将碳化后的材料置于艾奇逊炉或感应加热器中,在 2500 – 3000°C 的极端温度下进行处理。此时,材料内部发生原子重排,无定形碳逐渐转化为结晶石墨晶格。该工艺的持续时间通常在 15 – 30 天,具体时长取决于炉子类型以及目标结晶度。

先进技术

- LWG(纵向石墨化):采用垂直炉,实现了更快速、更节能的石墨化过程,有效提高了生产效率,降低了能耗。

- 催化石墨化:通过加入金属催化剂,如铁、硼等,降低了反应所需的温度,在优化生产工艺的同时,也有助于提升产品的质量和性能。

石墨化添加剂的主要优势

提高碳产量

在熔融金属中的吸收效率可达 95 – 99%,能够精准地提升金属中的碳含量,满足不同生产工艺对于碳含量的严格要求。

减少杂质

低灰分、硫和氮含量,有效减少了最终产品中的杂质,降低了产品出现缺陷的概率,提高了产品的质量和稳定性。

提高机械性能

显著提升了产品的抗拉强度、耐磨性和可加工性,使产品在实际应用中表现出更优异的性能和更长的使用寿命。

应用

炼钢

广泛应用于钢包炉、电弧炉(EAF)等炼钢设备中,为炼钢过程提供高效的碳添加解决方案。

铸铁

在球墨铸铁、灰铁和蠕墨铸铁(CGI)的生产中发挥关键作用,能够有效改善铸铁的性能和质量。

特种合金

用于铁合金、碳化硅复合材料等特种合金的制造,满足特殊行业对于材料高性能和特殊性能的需求。

结论

石墨化碳添加剂在现代冶金学中占据着不可或缺的地位,其能够根据原材料采购情况和先进的热处理技术,提供定制化的解决方案。通过合理选择添加剂类型和制造方法,行业能够在成本效益、产品质量和环境可持续性等方面实现优化,推动冶金和铸造行业的高质量发展。

如需获取量身定制的建议或详细的技术规格,欢迎咨询碳添加剂领域的专业人士,以满足您的生产需求。