Zhengzhou ChangHeYue New Material CO.,LTd

В области металлургии и литья графитизирующие углеродные добавки играют центральную роль в повышении содержания углерода в расплавленном металле, особенно при производстве стали и чугуна. Этот тип присадки пользуется большим спросом в промышленности из-за высокой чистоты углерода, превосходной скорости поглощения и способности улучшать механические свойства. Ниже мы подробно обсудим классификацию и процесс производства графитированных углеродных присадок.

Классификация графитизированных углеродных присадок

Графитизированные углеродные присадки классифицируются в зависимости от сырья и процессов производства:

Добавки на основе нефтяного кокса

В качестве сырья для этого типа присадки используется прокаленный нефтяной кокс (КПК), который подвергается высокотемпературной графитационной обработке (температура > 2500°С). Он имеет высокое содержание связанного углерода (98–99,5%), низкое содержание серы (<0,05%) и низкое содержание азота. В основном используется в процессе производства высококачественной стали и ковкого чугуна, он может эффективно улучшить качество и производительность продукции. Добавки на основе каменноугольного пека Кристаллический углерод, изготовленный из каменноугольного пека, образуется в процессе графитации. Добавка умеренно эффективна с точки зрения затрат и имеет равновесную степень восстановления углерода 90–95%. Он широко используется в чугунолитейной и сталелитейной промышленности и может удовлетворить комплексные потребности в стоимости и производительности в крупномасштабном производстве. Присадки на основе природного графита Получаемый из натуральных графитовых хлопьев или порошка, он подвергается дальнейшей очистке и графитизации. Он имеет сверхвысокое содержание углерода (>99,9%) и превосходную термическую стабильность. Его часто используют при производстве высококачественных сплавов и компонентов аэрокосмической отрасли, чтобы удовлетворить строгие требования к высоким характеристикам и стабильности материалов в этих областях.

Добавка из регенерированного углерода

Изготовлен из переработанных углеродных материалов, таких как отходы электродов, угольные блоки и т. д. Он экономически эффективен и экологичен, но его чистота варьируется в пределах 92 – 97%. В основном используется в некритических процессах литья для обеспечения повторного использования ресурсов и эффективного контроля затрат.

Производственный процесс

Производство графитированных углеродных присадок в основном включает два ключевых этапа: карбонизацию и графитизацию.

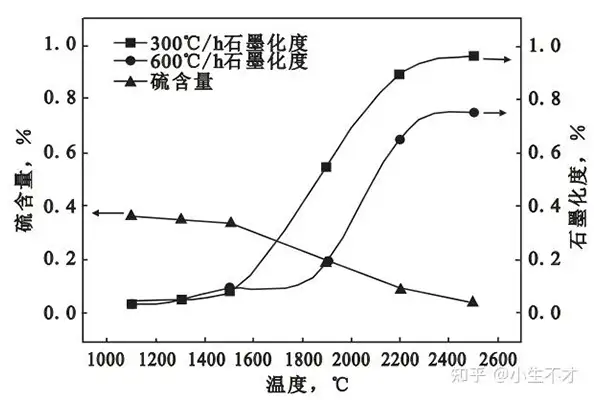

Карбонизация

Сырье, такое как нефтяной кокс и асфальт, помещается в бескислородную печь и нагревается до 1200–1400°С. В ходе этого процесса удаляются летучие компоненты сырья, такие как влага, углеводороды и т. д., в результате чего образуется плотная углеродная структура, закладывающая основу для последующей графитизации.

Графитизация

Карбонизированный материал помещается в печь Ачесона или индукционный нагреватель и обрабатывается при экстремальных температурах 2500–3000°C. В это время внутри материала происходит атомная перестройка, и аморфный углерод постепенно превращается в кристаллическую решетку графита. Продолжительность процесса обычно составляет от 15 до 30 дней, в зависимости от типа печи и целевой кристалличности.

передовые технологии

LWG (Продольная графитация): вертикальная печь используется для более быстрого и энергосберегающего процесса графитации, эффективно повышая эффективность производства и снижая потребление энергии.

Каталитическая графитизация: добавление металлических катализаторов, таких как железо, бор и т. д., снижает температуру, необходимую для реакции. Оптимизируя производственный процесс, это также помогает улучшить качество и производительность продукта.

Ключевые преимущества графитирующих добавок

Увеличение производства углерода

Эффективность поглощения расплавленного металла может достигать 95–99%, что позволяет точно увеличить содержание углерода в металле и удовлетворить строгие требования к содержанию углерода в различных производственных процессах.

Уменьшите примеси

Низкое содержание золы, серы и азота эффективно снижает примеси в конечном продукте, снижает вероятность дефектов продукта, а также улучшает качество и стабильность продукта.

Улучшить механические свойства

Прочность на разрыв, износостойкость и технологичность продукта значительно улучшаются, что позволяет продукту показывать более высокие характеристики и более длительный срок службы при практическом применении.

приложение

сталелитейное производство

Он широко используется в сталеплавильном оборудовании, таком как ковши и электродуговые печи (ЭДП), для обеспечения эффективных решений по добавлению углерода в процесс производства стали.

чугун

Он играет ключевую роль в производстве ковкого чугуна, серого чугуна и чугуна с компактным графитом (CGI) и может эффективно улучшить производительность и качество чугуна.

Специальный сплав

Он используется при производстве специальных сплавов, таких как ферросплавы и карбидокремниевые композиционные материалы, для удовлетворения потребностей специальных отраслей промышленности в высоких эксплуатационных характеристиках и особых свойствах материалов.

в заключение

Графитизированные углеродные добавки занимают незаменимую позицию в современной металлургии и могут обеспечить индивидуальные решения, основанные на закупке сырья и передовых технологиях термической обработки. Рационально выбирая виды присадок и методы производства, отрасль может добиться оптимизации затрат, качества продукции и экологической устойчивости, способствуя качественному развитию металлургической и литейной промышленности.

Чтобы получить индивидуальный совет или подробные технические характеристики, обратитесь к профессионалам в области углеродных присадок, соответствующих вашим производственным потребностям.