郑州畅和悦新材料有限公司

在材料和冶金领域中,全石墨化石油焦与石墨化坩埚碎都是重要的碳基材料,但它们在各个方面具有不同的特点和差异。

1. 原料及生产来源

全石墨石油焦

原料:全石墨化石油焦主要来源于石油焦。石油焦是石油精炼过程中的副产品。它是由原油经过蒸馏和裂解后获得的,其中重油馏分被进一步加工以生产焦炭。

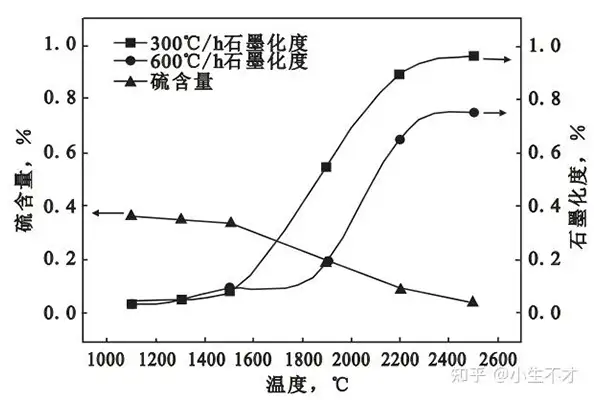

生产过程:全石墨化石油焦的生产涉及高温石墨化过程。石油焦在石墨化炉中被加热到极高的温度,通常在 2500 – 3000°C 左右。在这种高温条件下,石油焦的结构发生转变,碳原子重新排列成高度有序的石墨状结构。

石墨坩埚碎

原料:石墨化坩埚废料,顾名思义,来自于使用过的石墨化坩埚。石墨化坩埚由高品质的碳基原材料制成,通常是石墨和其他添加剂的组合。这些坩埚用于冶金、玻璃制造和其他行业的高温熔化和保温操作。

生产过程:坩埚的石墨化也是通过高温处理实现的。然而,坩埚的制造过程更为复杂,因为需要确保坩埚具有适当的形状、强度和耐热性能。坩埚使用完毕后丢弃,就成为石墨化坩埚碎的来源。

2. 物理和化学性质

全石墨石油焦

碳含量:全石墨化石油焦的碳含量通常很高,常达到98%以上甚至更高。这种高碳纯度使其成为生产高质量钢等应用的优良碳源,而精确的碳添加至关重要。

晶体结构:具有发育良好、比较均匀的类石墨晶体结构。石墨化程度较高,可以通过X射线衍射(XRD)等技术验证。有序的晶体结构使其具有良好的电导性和热导性。

颗粒形貌:全石墨化石油焦的颗粒通常为颗粒状或粉末状。其粒度大小可通过破碎、筛分等工艺进行调整,一般具有比较规则的粒度分布,有利于各种应用中的均匀混合。

石墨坩埚碎

碳含量:石墨化坩埚碎的碳含量也很高,但可能会根据坩埚的原始成分而有所不同。它通常含有大量的碳,但也可能含有来自坩埚制造工艺的一些残留杂质或在使用过程中与坩埚相互作用的物质。

晶体结构:石墨化坩埚碎的晶体结构也是石墨状,但由于原始坩埚材料中存在其他添加剂或杂质,其晶体结构可能更加复杂。这些添加剂用于增强坩埚的强度和抗热震性等性能,并且它们可以影响废料的整体晶体结构和性能。

物理形态:石墨化坩埚碎通常具有不规则的形状和尺寸。它可能以碎片、块状或不同大小碎片的混合物的形式存在,与形状更规则的全石墨化石油焦颗粒相比,这在某些应用中会使其处理和均匀分散更具挑战性。

3. 应用

全石墨石油焦

炼钢:作为增碳剂广泛应用于炼钢工业。其碳纯度高,碳吸收性能好,非常适合调整钢水中的碳含量,从而提高钢的强度、硬度、耐磨性等机械性能。

电极生产:全石墨化石油焦也是生产石墨电极的关键原料。这些电极用于电弧炉中熔化金属。石墨化石油焦基电极的高电导率和热稳定性对于高效的熔化操作至关重要。

石墨坩埚碎

铸造和熔炼应用:石墨化坩埚碎可以在铸造厂回收再利用。它可以在铸造过程中添加到熔融金属中,以提供碳和其他有益元素。然而,由于其形态不规则且可能含有杂质,与全合成相比,其使用可能需要更仔细的处理和预处理

石墨化石油焦。

作为耐火材料的成分:在某些情况下,石墨化坩埚碎可用作耐火材料生产中的成分。其石墨性质有助于提高耐火材料的耐热和抗热震性能。但同样,需要仔细考虑杂质的存在以确保最终耐火产品的质量。

4.成本和可用性

全石墨石油焦

成本:由于全石墨化石油焦的石墨化过程能耗大,且需要高品质的石油焦作为起始原料,因此全石墨化石油焦的成本相对较高。然而,其高品质和一致的特性使其成为质量至关重要的应用的首选。

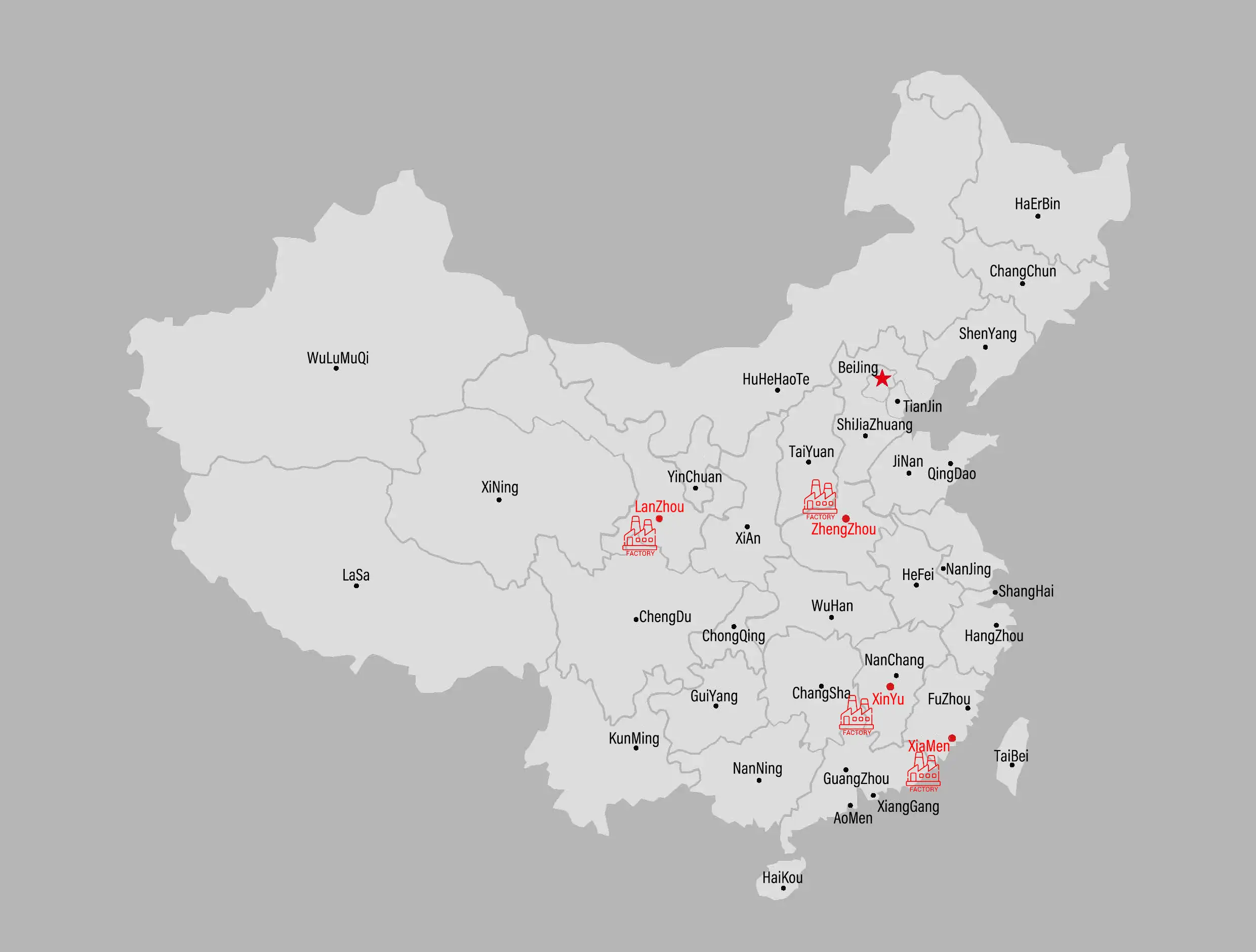

可用性:其可用性取决于石油精炼工业和石墨化设施的生产能力。在石油精炼和石墨化工业发达的地区,它可能更容易获得。

石墨坩埚碎

成本:石墨化坩埚碎通常比完全石墨化的石油焦便宜。这是因为它是一种可回收材料,生产成本主要与收集、分类和预处理过程有关。

可用性:石墨化坩埚碎的可用性比较有限,取决于相关行业产生的废坩埚数量。它可能不像完全石墨化的石油焦那样始终可用,并且不同来源的质量和数量可能存在很大差异。

总之,全石墨化石油焦和石墨化坩埚碎在原料来源、物理和化学性质、应用和成本可用性方面有明显的差异。了解这些差异对于在考虑使用这些材料的各种工业过程中做出明智的决策至关重要。